Der Busanalysator BA85 wurde vom Hersteller in Mühlhausen zum Prüfen der KC85-Computer eingesetzt. Thomas Schramm hat nach Unterlagen von Wolf-Peter Wruck 2020 die Platinen nachgefertigt.

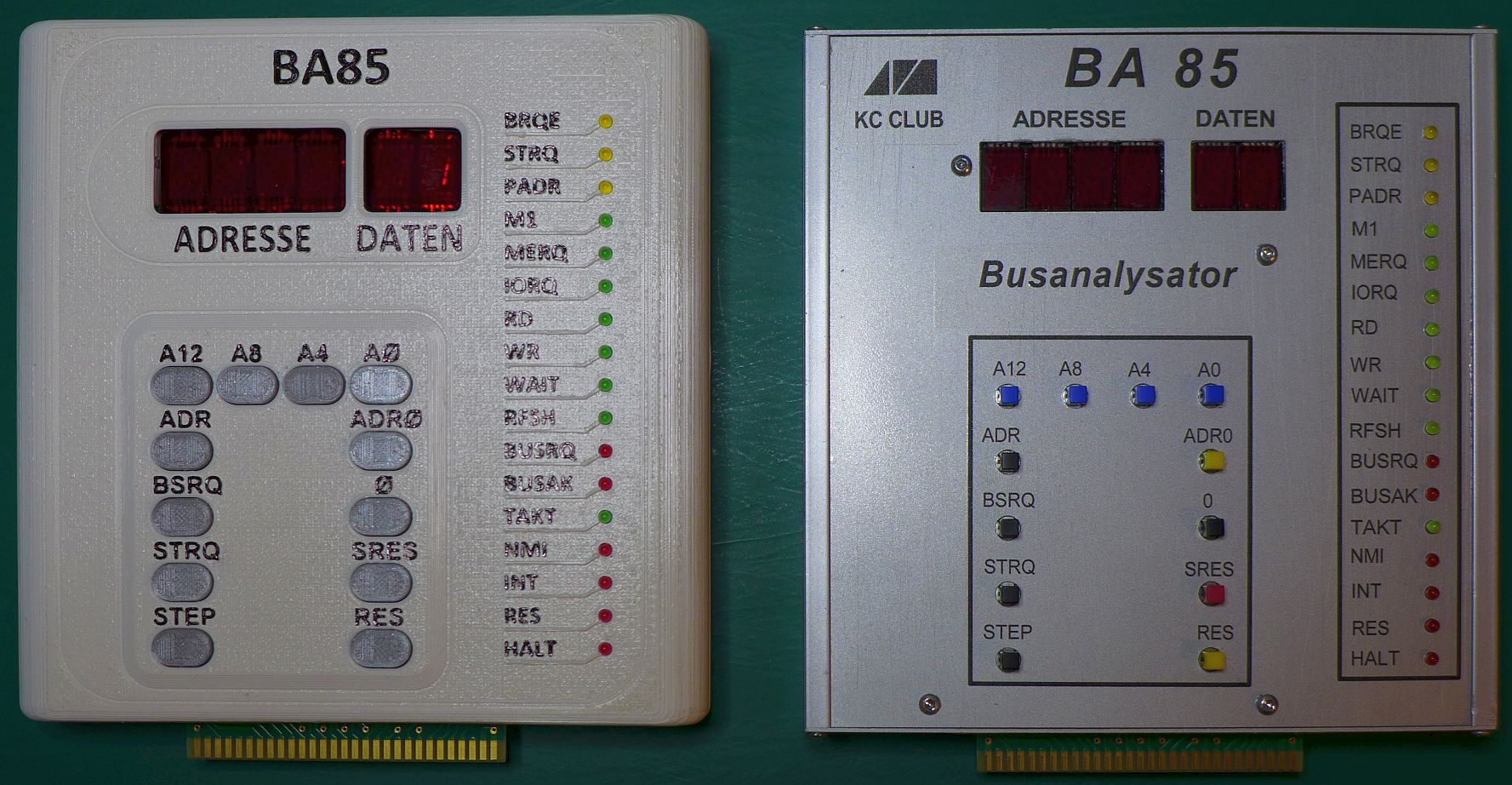

Für die interessierten Anwender gab es aber nur die Platinen, keinen Bausatz. Die Bauteile sind noch relativ gut beschaffbar. Schwieriger wird es, ein geeignetes Gehäuse zu bauen. Das Originalmodul befand sich in einem Stahlblech-Gehäuse:

Das neue Modul hat andere 7-Segment-Anzeigen. Maik Trompter hat dafür ein Gehäuse aus Aluminium-Teilen entworfen. Das Modul wird durch das verwendete Material relativ schwer und bringt 515g auf die Waage:

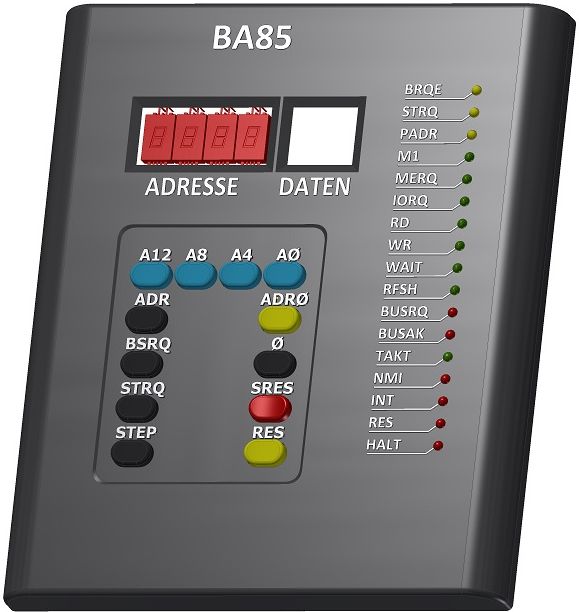

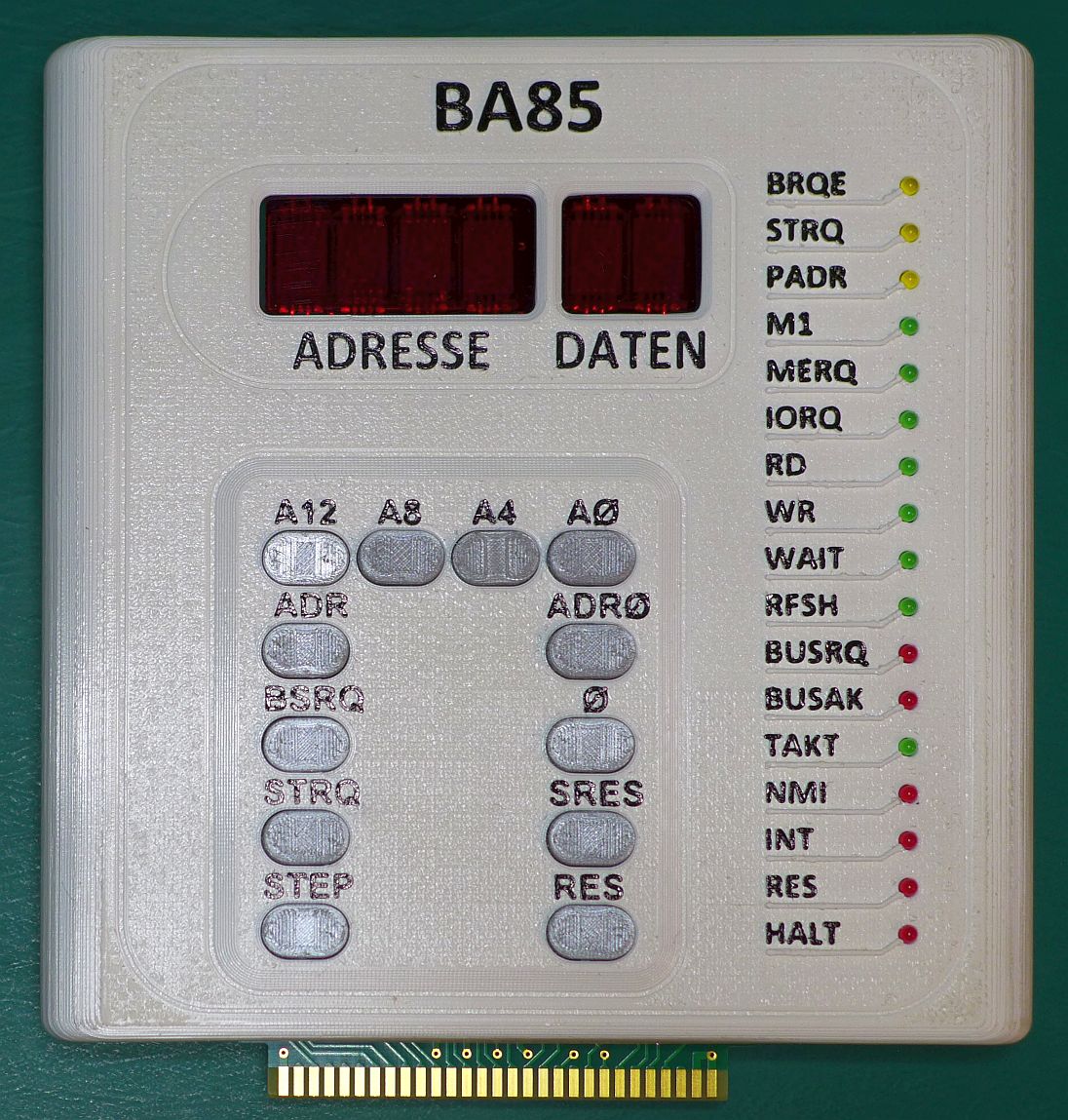

Eine andere Idee hatte Thomas Mebes, er entwarf ein 3D-Druck-Gehäuse. Hier ein Bild vom Modell:

Dieses Gehäuse sagte mir am meisten zu. Deshalb nahm ich Kontakt mit Thomas Mebes auf. Er hat mir die STL-Dateien für die Gehäuse-Teile zur Verfügung gestellt und auch einen Test-Druck aller Gehäuseteile. Damit habe ich mein BA85 aufgebaut und beschreibe hier, wie sich das machen lässt.

Alle Teile wurden mit PLA gedruckt. Thomas schreibt dazu: Das Hauptproblem beim PLA ist, dass es bereits ab 50 Grad aufwärts wieder weich und formlos wird. Bei Zimmertemperatur macht das Material jedenfalls einen guten Eindruck. Im Sommer sollte man die Teile wohl besser nicht in der Sonne liegen lassen.

Dem Druckprinzip entsprechend bilden sich an der Oberfläche leichte Stufen, ähnlich wie bei einer Pixel-Grafik. Das sieht aber nicht wirklich schlecht aus und stört (mich) überhaupt nicht. Die Oberfläche der Tasten könnte man noch mit feinem Sandpapier etwas glätten. Das geht recht einfach. Danach sieht es nicht unbedingt besser aus, aber es fasst sich zumindest glatt an.

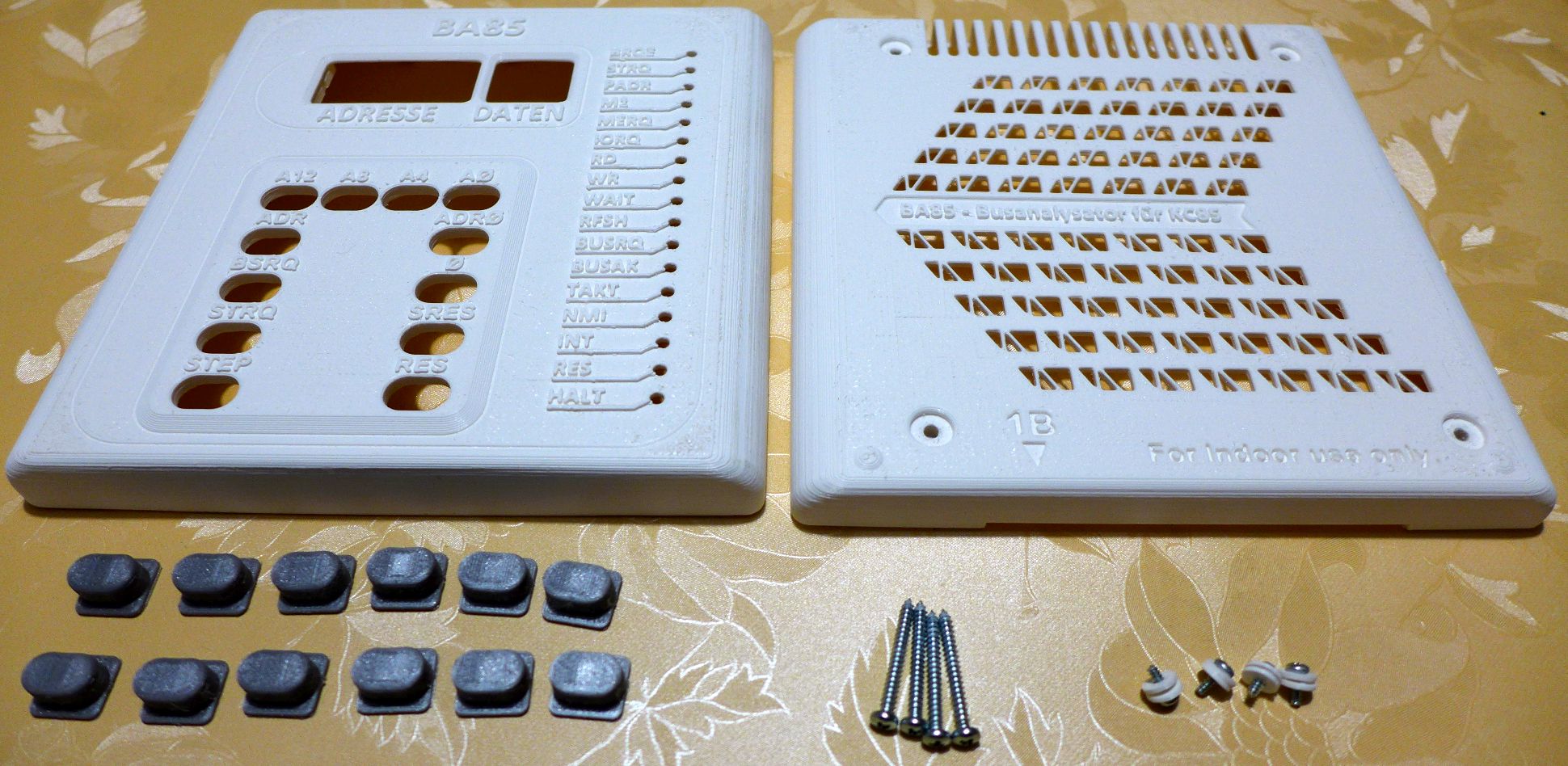

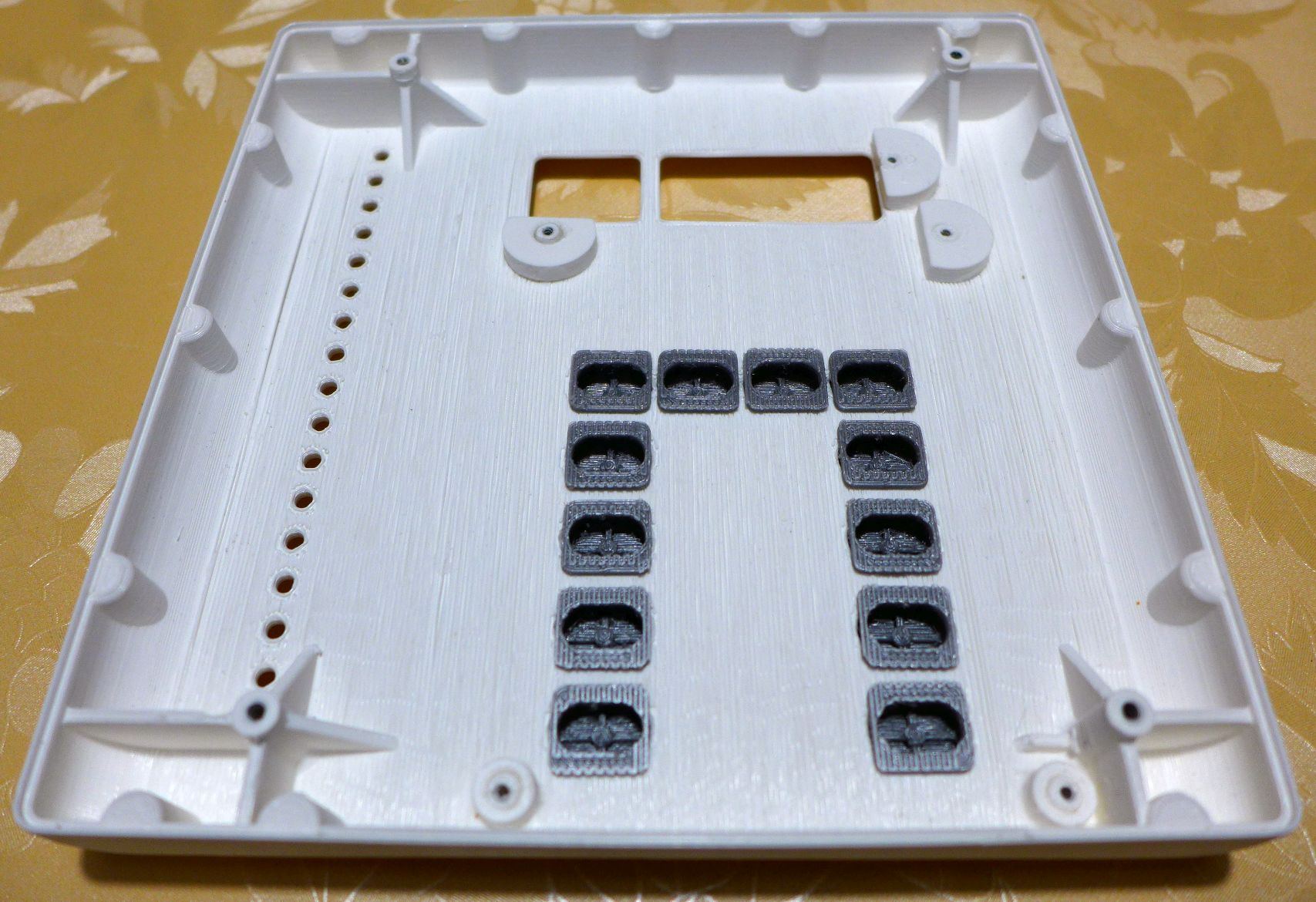

Je nach gewählten Mikrotastern auf der Platine, muss die Einbaulage der Displayplatine eingestellt werden. Dazu hat Thomas noch kleine Kunststoff-Scheiben gedruckt und beigelegt. Bei meinen Platinen hat es mit einer Unterlegscheibe unter, und einer Unterlegscheibe über der Platine (am Schraubenkopf) funktioniert. Die Unterlegscheiben werden in jedem Fall benötigt, da die kleinen Schrauben sonst zu lang für die Bohrung sind. Zum Schutz wurden noch Verstärkungen um die Einschraubhülsen nachträglich geklebt. Das scheint auch nötig zu sein, damit beim Eindrehen der Schrauben keine Risse entstehen. Zum Verbinden der beiden Gehäuseteile werden auch noch einmal 4 längere Schrauben benutzt. Hier nun ein paar Bilder von den Teilen, die rauhe Oberfläche des 3D-Drucks ist deutlich zu erkennen:

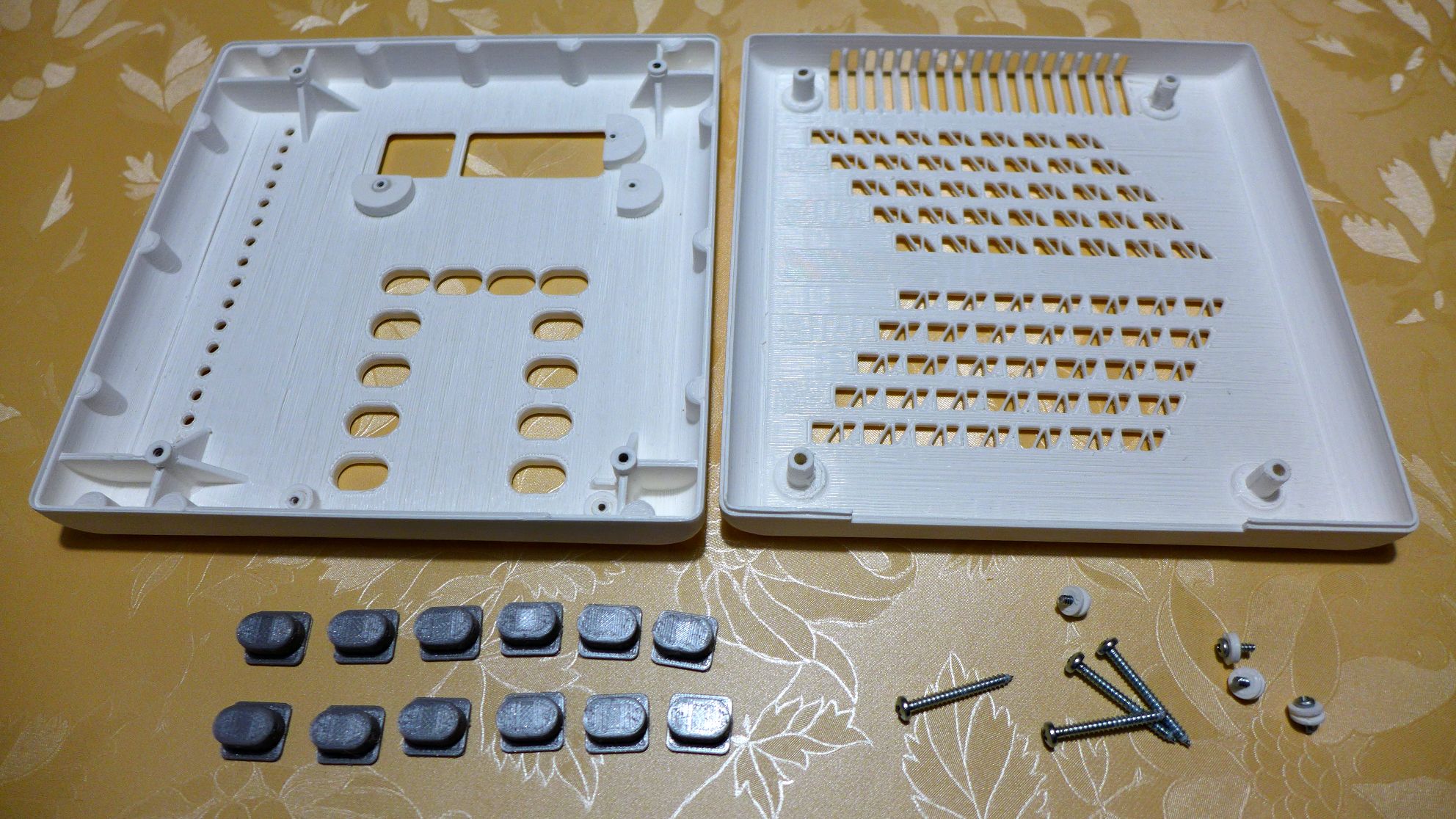

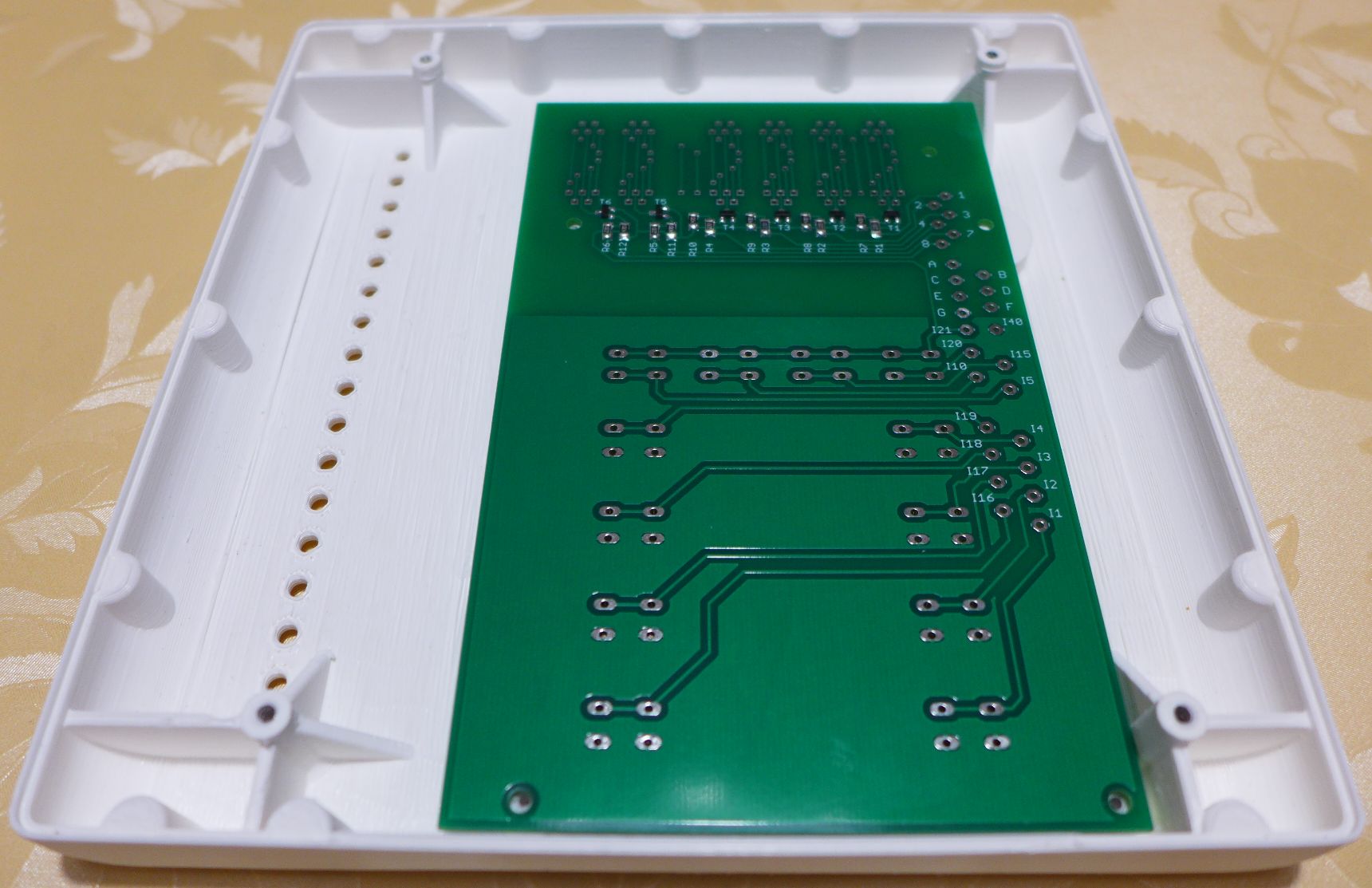

Das gleiche von der Innenseite der Gehäuse-Schalen:

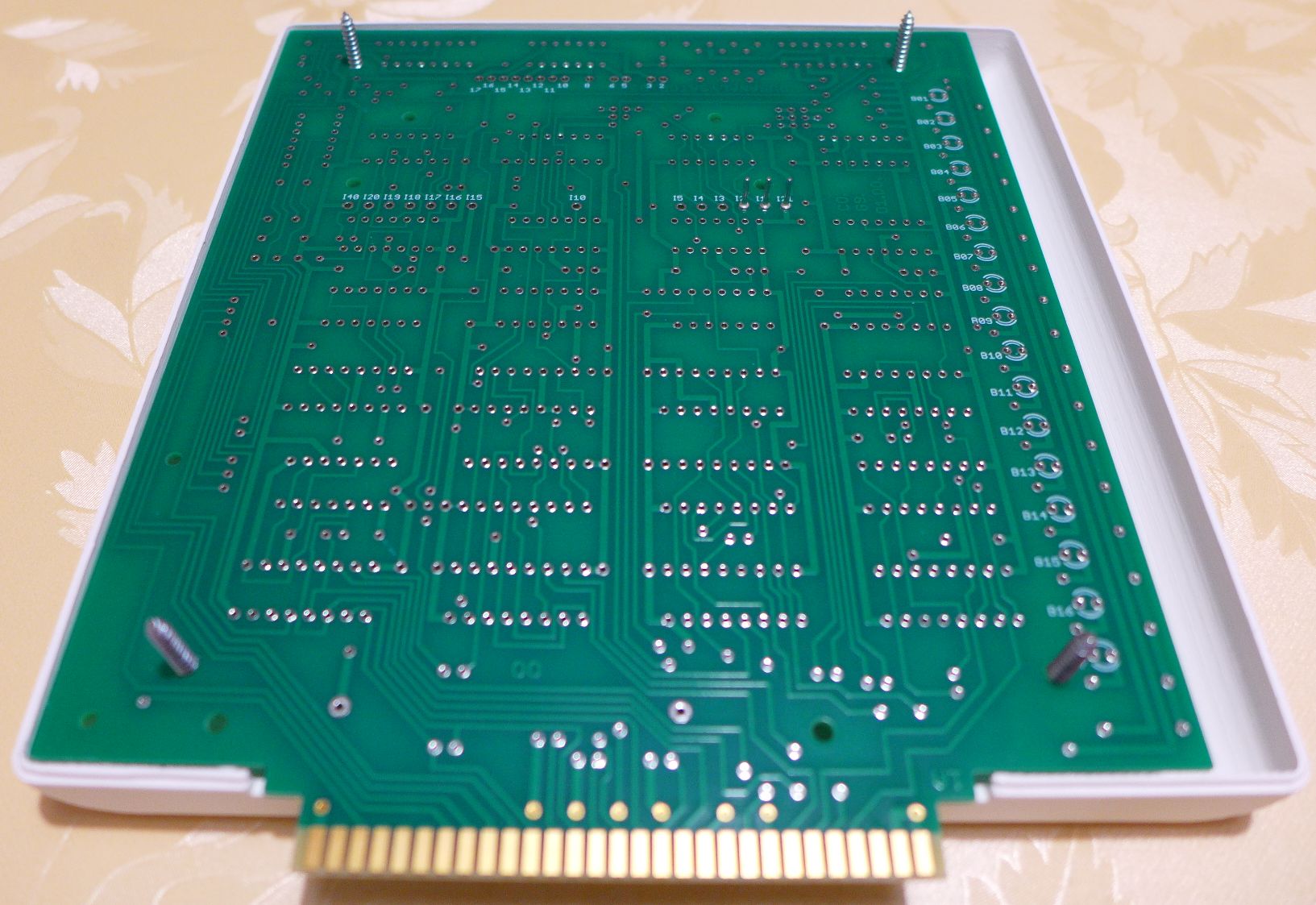

Hintere Halbschale mit eingelegter Logikplatine (noch unbestückt):

Die eingelegten Tasterkappen in der vorderen Gehäuse-Halbschale:

Darüber wird die Display-Platine eingelegt:

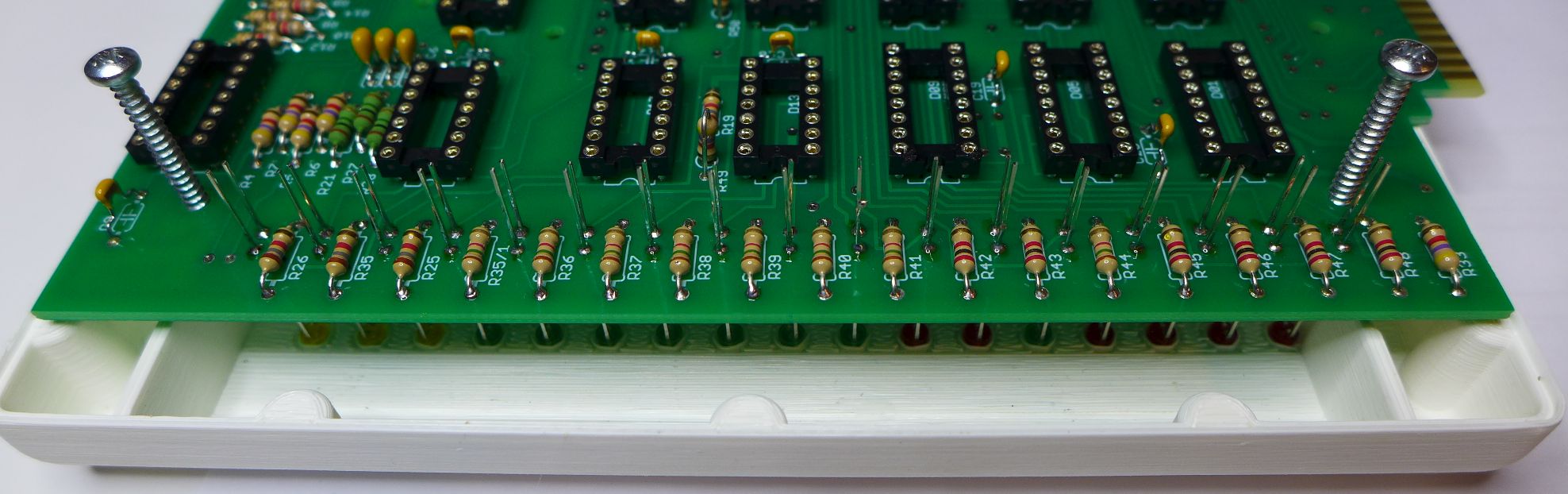

Nun geht es mit der Bestückung der Platinen weiter. Zunächst werden die liegenden Widerstände und die IC-Fassungen eingelötet.

Danach werden noch die Kondensatoren und die stehenden Widerstände eingelötet. Die 3mm Leuchtdioden müssen auf der anderen Seite der Platine bestückt werden. Um die genaue Länge und Richtung zu erhalten, habe ich die Platine gleich in die Gehäuseschale gelegt und mit den Schauben fixiert. Dann die LED's noch in die genaue Position drücken und verlöten.

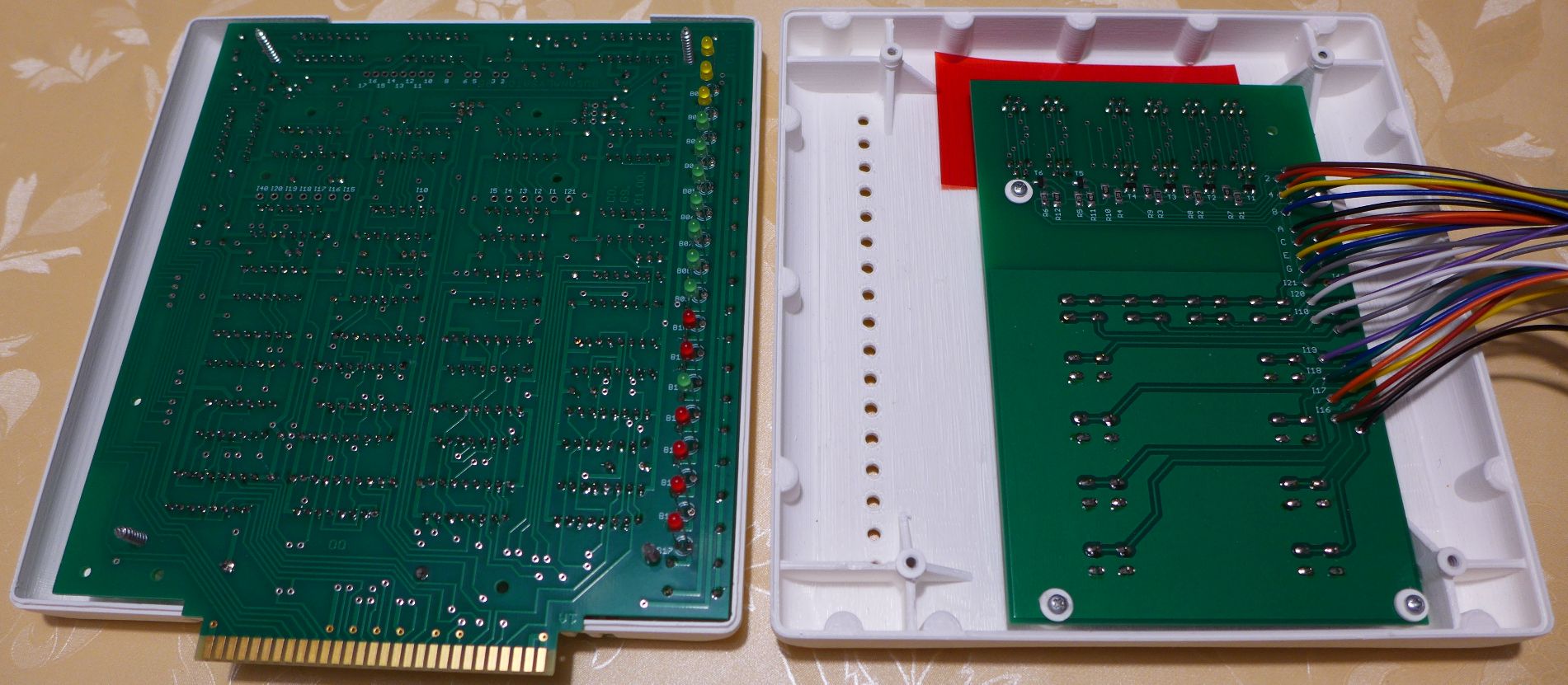

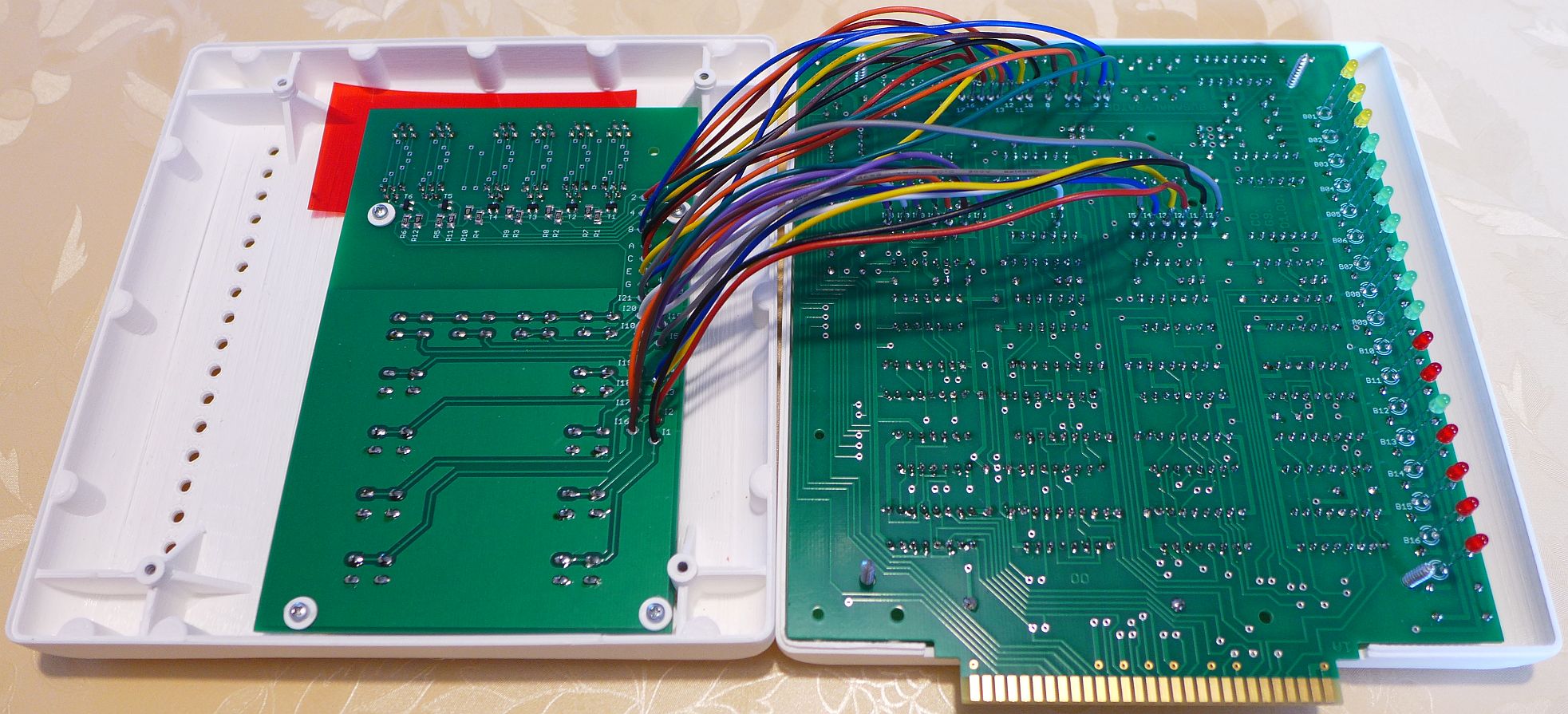

Zur Verbindung der beiden Platinen werden noch einige Drahtverbindungen benötigt. Ich habe mich dazu entschieden, die Drähte auf beiden Seiten direkt einzulöten. Denn sehr viel Platz ist nicht zwischen den Platinen, wenn das Gehäuse geschlossen wird.

Nun noch die von der Anzeigeplatine kommenden Drähte an die richtige Stelle der Hauptplatine anlöten. Hier habe ich zunächst die 1mm-Lötnägel eingelötet und dort dann die Drähte angelötet. Da zwischen den beiden Platinen nicht sehr viel Platz ist, könnte es von Vorteil sein, die Lötnägel etwas einzukürzen. Ich habe diese nicht gekürzt, das Gehäuse ging zum Schluss trotzdem zu schließen, es war aber eine ziemliche Fummelei.

Als letzten Arbeitsschritt sind dann noch die Schaltkreise auf der Hauptplatine in die Fassungen zu stecken und das Gehäuse mit den 4 langen Schrauben zu verschließen.

Die Beschriftungen auf dem 3D-Gehäuse habe ich noch mit einem schwarzen Permanent-Marker hervorgehoben, wie er für CD/DVD-Beschriftung angeboten wird.

Fazit:

Das 3D-Druckgehäuse ist passgenau und problemlos zu montieren. Die rauhe Oberfläche stört überhaupt nicht, macht das Gehäuse schön griffig. Bei den Tasten wäre aber eine glatte Oberfläche und eine farbige Gestaltung wie beim Original von Vorteil.

Am 3D-Gehäuse wurden nachträglich noch ein paar Verstärkungen für die Einschraubstutzen der Schrauben und Beilage-Scheiben zur Montage der Anzeigeplatine angefertigt. Das sollte bei einem Nachbau unbedingt beibehalten werden.

Noch ein direkter Vergleich der beiden Gehäuse-Varianten:

Die Außen-Abmessungen der Gehäuse sind fast gleich. Das 3D-Druck-Gehäuse ist lediglich 5mm breiter, 2mm höher und 3mm dicker. Mein BA85 bringt damit knapp 400g Gewicht auf die Waage, das Alu-Gehäuse von Maik wiegt 515g also 115g mehr. Der größte maßliche Unterschied befindet sich am Steckverbinder auf der Unterseite. Beim Alu-Gehäuse sitzt dieser genau mittig. Beim 3D-Gehäuse sitzt er etwas nach links versetzt. Damit ergibt sich ein größerer Abstand von den LED's zum rechten Gehäuserand und ein gefälligeres Design.

zeichen menue.jpg)